App Betriebssystem „Android von Google“ oder „iOS von Apple“?

Vor der Entwicklung einer App war die Entscheidung zur Auswahl des Betriebssystems, auf dem eine

App läuft, zu treffen. Es standen uns zwei Betriebssystem zur Auswahl „Android von Google“

und

„iOS von Apple“ zur Verfügung. Die Merkmale, die die Entscheidung stark beeinflusst haben,

waren

die enorme Verbreitung von Android-Geräten und die Sympathie für das OpenSource-Projekt.

Andererseits ist der Test von eigenen Android-Anwendung auf einem Endgerät vorteilhafter, da

keine

Gebühren für Entwicklerlizenzen zu einrichten sind. Die Entwicklung der App auf „iOS von

Apple“ ist

in Planung.

Anforderungen an App

Um eine App zu entwickeln, werden zunächst die Funktionen von App bestimmt. Hierbei muss die zu

entwickelnde App Minifabrik mindestens über die Funktionen Beladen der Paletten der

Minifabrik,

Entladen der Paletten und die Überwachung des Produktionsprozesses wie Sortieren nach Farbe

und

Form verfügen. Nach der Erfüllung der grundlegenden Anforderungen können die sekundäre

Funktionen wie Infos, die den Anwender Informationen über die App und die Mini-Fabrik zeigen,

realisiert werden.

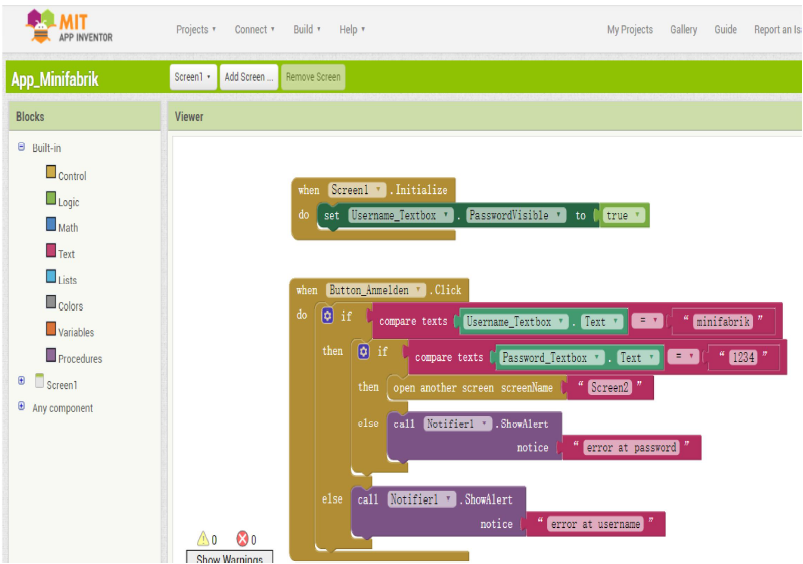

MIT App Inventor für unsere App Minifabrik

Mittels MIT App Inventor wird die Gestaltung von der zu entwickelnden App Minifabrik zuerst

im

DesignEditor aufgebaut. Hierfür wurden die vorgefertigten Elemente zur Entwicklung der

Bedienoberfläche der App verwenden. Danach wird das Verhalten der App im Block-Editor

definiert

und programmiert. Über Interaktionen zwischen der App und dem Benutzer kann dieses Verhalten

realisiert werden. Anschließend wird die entwickelte App zum Testen in Android-Handy

heruntergeladen und installiert.

Tools zum Testen der Android-App

Da das Auftauchen der Fehler bei einem solchen Entwicklungsvorgang nicht vermeidbar ist, ist es

mehr als notwendig die Überprüfung einer App mit vielen Tools durchzuführen, sodass die

Fehler

behoben werden können und sich eine bessere Performance erreichen lässt. Durch die

Beseitigung

der Fehler kommt es immer daher zur einer Qualitätsverbesserung der App.

In MIT App Inventor liegen drei Möglichkeiten zum Testen der entwickelten App vor.

Die erste Option zeigt, dass das Testen der App über die kabellose Verbindung mit eigenem

Handy

erfolgt. Die zweite Option verwendet eine Emulator „AI Starter“, welche eine Android Geräte

animiert, sodass die App auf dem Emulator laufen kann. Die dritte Option kann mittels einer

USB

Kabel das Testen realisieren.

Das Installieren der App

Es stehen zwei Möglichkeiten zum Herunterladen der MIT AI2 Companion App zur Verfügung.

Eine Möglichkeit erfolgt über Play Store. Durch Play Store kann die MIT AI2 Companion App in

eigenes Handy heruntergeladen werden. Die zweite Möglichkeit und alternativ zu Play Store

lässt

sich die App auch direkt mittels der QR Code in der Form von APK File in das Handy

herunterladen.

Beide Methoden des Installierens sind getestet worden.