IFA - Antriebstechnik - Forschung

Im Jahr 2016 wurde auf Basis des vorangegangenen Projektes zu vollvariablen Ventilsteuerungen, dem VVS-Projekt, ein neues Forschungsprojekt begonnen. Dieses Projekt widmet sich der Entwicklung einer vollvariablen Drehschiebersteuerung für Verbrennungsmotoren (VDS). Auf Grundlage der Erkenntnisse des vorangegangenen Projektes soll dieses Projekt die konzeptbedingten Problematiken eines vollvariablen, elektrohydraulisch gesteuerten Ventiltriebes lösen.

Im Jahr 2016 wurde auf Basis des vorangegangenen Projektes zu vollvariablen Ventilsteuerungen, dem VVS-Projekt, ein neues Forschungsprojekt begonnen. Dieses Projekt widmet sich der Entwicklung einer vollvariablen Drehschiebersteuerung für Verbrennungsmotoren (VDS). Auf Grundlage der Erkenntnisse des vorangegangenen Projektes soll dieses Projekt die konzeptbedingten Problematiken eines vollvariablen, elektrohydraulisch gesteuerten Ventiltriebes lösen.

Bei den Problematiken geht es hauptsächlich um:

Grundidee

Grundidee

Die Grundidee der VDS hat es zum Ziel, die hohen Betätigungskräfte des VVS-Systems, welche aufgrund der translatorischen Bewegung des Tellerventils erforderlich sind, zu reduzieren. Dies soll durch drehbare Ventile bzw. Drehschieber ermöglicht werden. Dadurch soll ein hydraulisches System zur Betätigung der Ventile überflüssig werden.

Die Herausforderungen dieses Forschungsprojektes lassen sich grundsätzlich in zwei Themenblöcken zusammenfassen.

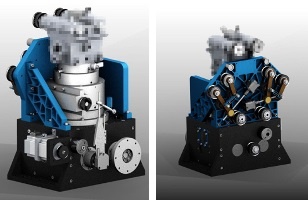

Erstellung CAD Modell des Prototypen

Die Erstellung des CAD Modells des Prototypen hatte die Überführung des Konzeptes in eine

geometrisch definierte Baugruppe zum Ziel. Dies war essenziell für sämtliche weitere

durchzuführende Meilensteine und wurde für die lineare als auch für die rotatorische Version

des

Aktuators durchgeführt.

Bewegungssimulation

Auf Basis der generierten CAD Modelle wurden Bewegungssimulationen

durchgeführt, welche eine Analyse der generierten Aktuatorauslenkung zum Ziel hatte.

Konkretisierung sämtlicher Bauteile des Prototypen

Auswahl des Piezosystems und der Werkstoffe

Der Auswahl des Piezosystems gingen zahlreiche Berechnungen und Abstimmungen mit

nationalen und internationalen Herstellern derartiger Systeme voran. Letztendlich wurde sich

für

das d-Drive System der Firma Piezosysteme Jena entschieden, da dieses System unseren

technischen als auch finanziellen Anforderungen gerecht wird.

Die ausgewählten Komponenten ermöglichen eine Steuerung oder eine Regelung der

Piezoaktuatoren und somit der angestrebten Aktuatoren bis zu einer Arbeitsfrequenz von 100Hz.

Zusätzlich verfügt dieses System über einen integrierten Funktionsgenerator, welcher

Untersuchungen des linearen bzw. rotatorischen Aktuators unter dem Einfluss dynamischer

Belastung ermöglicht.

Rapid Prototyping Modell des Prototypens des Hochgeschwindigkeitsaktuators

Wie bei der Definition der Meilensteine des Projektes beschrieben, soll nach Definition des

finales

CAD Modells und vor der mechanischen Fertigung ein Rapid Prototyping Modell des Aktuators

erzeugt werden. Dies wurde für den linearen als auch für den rotatorischen Aktuator

durchgeführt.

Durch diese Vorgehensweise können Fehler in der Definition des CAD Modells detektiert werden

und erste Eindrücke über die korrekte Funktion des Konzeptes gewonnen werden. Da das

Erzeugen eines 3D Modells deutlich unkomplizierter und kostengünstiger ist als die

mechanische

Fertigung ist diese Vorgehensweise empfehlenswert. Die hier erzeugten Bauteile wurden mittels

SLA-Verfahren (Stereolithografie-Verfahren) erzeugt. Bei beiden Modellen wurden sämtliche

Bauteile mit Ausnahme der Federn als Kunststoffmodell gefertigt.

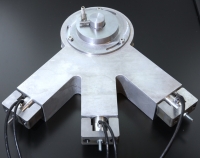

Messtechnik

Zu Beginn des Projektes wurde angenommen, dass auf bereits vorliegende Messtechnik

zurückgegriffen werden

kann. Diese Annahme konnte im Verlauf des Projektes nicht bestätigt werden. Aus diesem Grund

wurde für die zu tätigenden Untersuchungen ein neues Messsystem beschafft.

Bei dem ausgewählten Messsystem handelt es sich um das OptoNCDT System der Firma Mikro

Epsilon. Für die Messungen wurde der ILD1320-10 Sensor ausgewählt. Der Vorteil dieses

Messsystems besteht in der einfachen Integration in die vorliegende Messumgebung. Mit einer

Abtastrate von 2kHz und einer Auflösung von 1µm erfüllt

das Messsystem die von uns gestellten Anforderungen. Das Messsystem arbeitet nach dem

Lasertriangulationsverfahren. Das bedeutet, dass der Sensor die Bewegung eines bestimmten

Körpers detektieren kann. Im Fall des linearen Aktuators ist dies die Position des Kolbens

des

Aktuators. Im Falle des rotatorischen Aktuators ist dies die Position der Welle.

Bau des Prototypen des Hochgeschwindigkeitsaktors

Aufgrund der guten Vorbereitung mussten hier lediglich die Konstruktionsmappen der beiden

Aktuatoren der mechanischen Fertigung zur

Verfügung gestellt werden. Besondere Vorkommnisse/Probleme sind bei der Umsetzung dieses

Meilensteins nicht aufgetreten jedoch hat sich die geplante Bearbeitungszeit um 2 Monate

verlängert. Dies ist auf die Fertigung des linearen Aktuators zurückzuführen.

Zur Optimierung der Reibung wurden Bauteile mit einer speziellen Oberflächenbeschichtung

versehen. Dabei handelt es sich um eine Diamond like Carbon DLC-Beschichtung. Diese

Beschichtung hat das Ziel den Verschleiß zu minimieren und geringere Reibwerte zu

ermöglichen.

Praktischer Test der Aktuatoren und Bewertung

Diese Untersuchungen haben eine Aussage bezüglich des

dynamischen Verhaltens der Aktuatoren unter dem Einfluss des erworbenen Piezosystems zum

Ziel. Dazu wird das dynamische Verhalten des Prototypens mit Hilfe des Sensorsystems

analysiert.

Das Forschungsprojekt „Vollvariable Drehschiebersteuerung für Verbrennungsmotoren“ startete mit der Entwicklung des Hochgeschwindigkeitsaktuators. Die Entwicklung dieses Aktuators wurde in einem Zeitraum von 2,5 Jahren durch den Europäischen Fonds für regionale Entwicklung gefördert. Wir bedanken uns an dieser Stelle noch einmal ausdrücklich für diese Unterstützung ohne welche die Entwicklung des Aktuators nicht möglich gewesen wäre.