Die Entwicklungstendenz zukünftiger Produktionssysteme zur Erfüllung kundenindividueller Ansprüche und des Einsatzes von I4.0-Lösungen zur Optimierung der Abläufe eines Produktionsunternehmens erfordert eine hohe Flexibilität des gesamten Produktionssystems. Um diese zu gewährlesiten, ist die weitere Erhöhung des Automatisierungsgrades eines FTFs, als wichtiger Akteur der Produktion unabdingbar. Die meisten derzeit eingesetzten FTF, sogenannte konventionelle FTF, werden durch eine zentrale Leitsteuerung gesteuert und können lediglich entlang ihrer induktiven, magnetischen oder optischen Leitlinien im Boden navigieren. Durch die vorgegebenen Leitlinien wird die Bewegungsflexibilität solcher FTF beträchtlich begrenzt. Des Weiteren ist die Erweiterung eines vorhandenen Transportsystems um neue FTF meist mit hohem Aufwand verbunden und nur mit beträchtlichen Infrastrukturinvestitionen zu realisieren.

Um den oben genannten Anforderungen an Flexibilität gerecht zuwerden, muss zum einen die Bewegungsfreiheit eines FTF im Vergleich zum konventionellen FTF und zum anderen auch dessen Automatisierungsgrad zu gesteigert werden. Daher wird in der Fachgruppe für Regelungstechnik und Fahrzeugmechatronik ein omnidirektionales FTF zur Realisierung des autonomen Gütertransports entwickelt. Das Forschungsfahrzeug hat Entscheidungs- und Handlungsfreiheit unter Einsatz von intelligenten Algorithmen. Das heißt, das FTF kann selbständig anhand von Auftragsinformationen die Entscheidung zur An- und Abnahme eines Transportauftrages treffen und die Transportfahrt ebenso genau wie geplant ausführen. Im Gegensatz zu lasttragenden FTF auf dem Markt, erreicht das Forschungsfahrzeug eine Traglast bis zu 500 kg und aus Sicherheitsgründen eine Fahrgeschwindigkeit von bis zu 3,6 km/h. Durch das Hubsystem kann die Lastaufnahme des Forschungsfahrzeugs eine Hubhöhe von bis zu 470 mm erreichen.

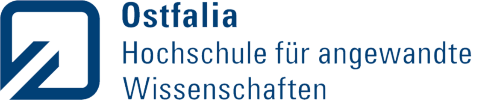

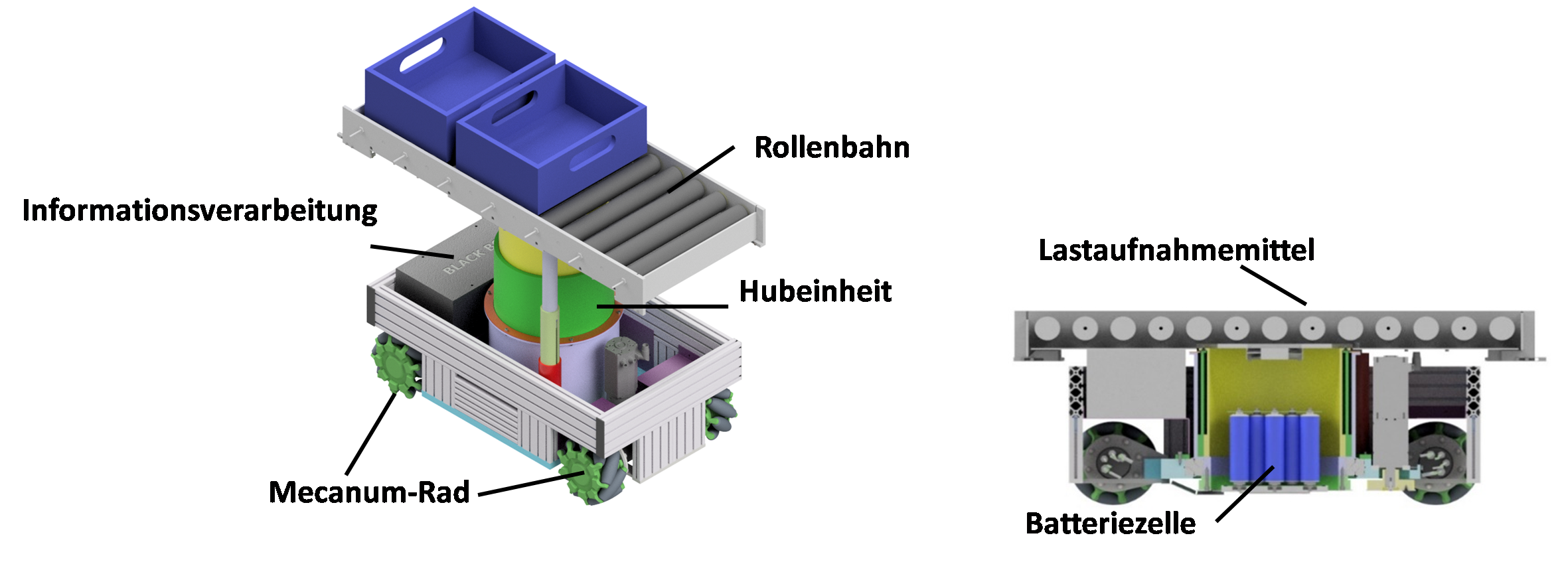

Die Abbildung zeigt einen Überblick des FTF-Konzeptes. Gegenüber herkömmlichen FTF, die normalen Vollgummireifen oder Kunststoffreifen zur Kraftübertragung des Antriebsmoments auf die Fahrbahn verwenden, werden Mecanum-Räder zur Gewährleistung der omnidirektionalen Manövierbarkeit bei der Realisierung des Fahrwerks verwendet, mit dem die Drehung um die Hochachse des Fahrzeugs über die Ansteuerung der Räder ohne Rangierfläche realisiert wird. Wegen des Schadstoffausstoßes werden verbrennungsmotorische Antriebe für FTF in der Intralogistik vernachlässigt, weswegen die Energieversorgung des FTF durch ein Batteriepaket realisiert wird. Die Lastaufnahme erfolgt durch ein höhenverstellbares Hubsystem und eine motorisch angetriebene Rollenbahn.

-

Fahrwerk:

Die Realisierung des Fahrwerks erfolgt durch Einsatz vom vier Antriebseinheiten bestehend aus einem elektrischen Direktantrieb, einem Mecanum-Rad und zahlreichen Sensoren. Mithilfe der Mecanum-Räder wird die omnidirektionale Manövrierbarkeit– das Fahren in jede beliebige Raumrichtung (in einer Ebene), zu jedem beliebigen Zeitpunkt und Zustand (stehend oder fahrend) – des Forschungsfahrzeuges erreicht. Das heißt, das Fahrzeug mit Mecanum-Rädern ist in einer Ebene frei beweglich durch Ansteuerung der entsprechenden Motoren. -

Lastaufnahmemittel:

Um die Anforderung der Autonomie umfangreich zu erfüllen, soll das Lastaufnahmemittel für das Forschungsfahrzeug aktiv sein. Das bedeutet, dass unter entsprechenden Voraussetzungen das Fahrzeug die Last eigenständig ohne Hilfe eines Roboterarms aufnehmen kann. Aus diesem Grund soll das FTF über eine Rollenbahn verfügen, die über ein Hubsystem höhenverstellbar ist und die vom Fahrzeugmanagement motorisch angetrieben werden kann. Eine entsprechende Gummierung der Rollen ermöglicht so ein Ziehen der Ladung auf die Ladefläche. Der Vorteil einer Rollenbahn liegt darin, dass eine Vielzahl an möglichen Geometrien und Größen von Transportgütern hiermit aufgeladen werden können. -

Informationsverarbeitung:

Die Informationsverarbeitung übernimmt die gesamte Kommunikation des Fahrzeugs (bspw. das Entgegennehmen und Rückmelden von Transportaufträgen), führt Funktionen des Fahrens, der Lastaufnahme, des Energiemanagements und der Sicherheit aus. Dabei wird eine Vielzahl an Sensorik zur internen sowie externen Zustandserfassung und Umgebungserkennung verwendet. -

Batteriepaket als Energieversorgung:

Da sich die Energieversorgung nach dem Antriebskonzept mit Elektromotoren richtet, werden diese in elektromotorisch mit Batterie und elektromotorisch ohne Batterie kategorisiert. Fahrzeuge, die mit Hilfe von Elektromotoren ohne Batterie angetrieben werden, basieren auf der elektromagnetischen Induktion, bei der i.d.R. Leiterbahnen im Boden verbaut werden, die ebenso die Spurführung vorgeben. Wegen der Leiterbahnen wird die Bewegungsflexibilität solcher Fahrzeuge beträchtlich beschränkt. Deswegen wird hierbei ein Batteriepaket als Energieversorgung konzipiert.

Zur realitätsnahen Entwicklung und vor allem Erprobung der beschriebenen Funktionalitäten eines einzelnen FTF, der IoT-basierten Kommunikation in der gesamten Produktionsanlage sowie der selbstoptimierten Intralogistik und Produktionsplanung als Gesamtsystem wird ein Testfeld eingesetzt, welches Untersuchungen in einer realen Umgebung unter Echtzeitbedingungen erlaubt.