Forschungsprojekte

KREIS - Circular Economy menschengerecht gestalten

Laufzeit:

07/2023 - 06/2028

Beschreibung:

Im Rahmen des KREIS-Projektes konzentriert sich das IPT auf die Transformation der Arbeit unter dem Einfluss einer zunehmenden Automatisierung in der Kreislaufwirtschaft und übernimmt die Leitung des Anwendungsprojektes „Robo4Work“ im Anwendungsbereich work4Recycling. Hierzu bringt das IPT seine Kompetenzen im Bereich der Automatisierungstechnik und Robotik sowie im Bereich der Arbeitsforschung in der Industrie in das Projekt ein.

Zur Erreichung dieser Ziele ist das IPT auf eine intensive Zusammenarbeit mit den Forschungspartnern IFAD und TUB-AIP-PL angewiesen, um neue Impulse (z. B. Konzepte, Strategien) zu setzen. Weiterhin sind die Anwendungspartner Electrocycling und ELPRO wichtige Kooperationspartner, um Möglichkeiten eines Robotereinsatzes in der Praxis von Elektrogeräterecyclern zu testen und zu validieren.

Am IPT liegt der Forschungsschwerpunkt auf der Entwicklung von Demonstratoren für die Sortierung und Demontage von Elektrogeräten. Dabei werden innovative Robotersteuerungen in Kombination mit KI-basierter Objekterkennung hinsichtlich ihres realen Einsatzes und der damit einhergehenden notwendigen Prozesssicherheit untersucht.

Forschungspartner:

- Technische Universität Braunschweig (Abteilung für Arbeits-, Organisations- und Sozialpsychologie, Institut für Automobilwirtschaft und Industrielle Produktion, Institut für Fahrzeugtechnik, Institut für Konstruktionstechnik, Institut für Werkzeugmaschinen und Fertigungstechnik)

- Technische Universität Clausthal (Institut für Institut für Aufbereitung, Recycling und Kreislaufwirtschaftssysteme)

- Soziologisches Forschungsinstitut Göttingen (SOFI) e.V.

- Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung e. V. (Fraunhofer-Institut für Schicht- und Oberflächentechnik IST)

- Physikalisch-Technische Bundesanstalt (PTB)

Unternehmenspartner:

BeSu.Solutions GmbH, ceconsoft GmbH, Electrocycling GmbH, ELPRO Elektro Recycling GmbH, Fricke und Mallah Microwave Technology GmbH, JPM Silicon GmbH, LB.systems GmbH, pdv-software GmbH, SOLAR MATERIALS GmbH

Ansprechpartner:

Prof. Dr.-Ing. Holger Brüggemann

Tel. 05331 939 45600

holger.brueggemann(at)ostfalia.de (öffnet Ihr E-Mail-Programm)

Maximilian Neuhaus-Steinmetz, M.Sc.

Tel. 05331 939 45790

m.neuhaus-steinmetz@ostfalia.de (öffnet Ihr E-Mail-Programm)

Förderung und Betreuung:

Dieses Forschungs- und Entwicklungsprojekt wird durch das Bundesministerium für Bildung und Forschung (BMBF) im Programm „Zukunft der Wertschöpfung – Forschung zu Produktion, Dienstleistung und Arbeit“ gefördert und vom Projektträger Karlsruhe (PTKA) betreut.

Digitale Weiterbildung der Weiterbilder

Laufzeit:

11/2023 - 10/2025

Beschreibung:

Das Projekt „Digitale Weiterbildung der Weiterbilder“, kurz: „ DiWeiWei“, setzt bei den Ergebnissen und Erkenntnissen des vorangegangenen Projektes „Digitale Kompetenzen in der Weiterbildung“ („DiKom“) an. Die aktuelle Weiterbildungslandschaft deckt mit ihren aktuellen Angeboten den Weiterbildungsbedarf regionaler Unternehmen in Zeiten der digitalen Transformation nicht ausreichend ab. Es bedarf kleinteiliger, zeitlich unabhängiger und digital durchführbarer Lerninhalte, sogenannter „Nanos“, um eine flexible, zeit- und kosteneffizi-ente Weiterbildung in hoher Qualität anzubieten.

Ziel von DiWeiWei ist es daher Weiterbildungsanbieter in der Region SON zu befähigen, die Anforderungen an Format und Inhalt moderner Weiterbildungen seitens regionaler Unter-nehmen in bedarfsgerechte Weiterbildungsangebote umzusetzen. Das Projekt bündelt dabei die Kompetenzen und langjährigen Erfahrungen der Technischen Universität Braunschweig und der Ostfalia Hochschule Wolfenbüttel in den Bereichen digitale Transformation, digitale Lehre und „Nanofizierung“ von Weiterbildungsinhalten, um gemeinsam anhand der assoziierten Partner/-innen von „Teutloff” und der „Oskar Kämmer Schule” („OKS”) ein modernes und nachhaltiges Weiterbildungs- und Transformationskonzept zu schaffen, welches sich direkt auf die regionale Weiterbildungslandschaft übertragen lässt.

Dieses Konzept beinhaltet sowohl konkrete Handlungsempfehlungen zur digitalen Transformation der (Weiterbildungs-)Unternehmen, als auch das Wissen zu Gestaltung von Nanolerneinheiten, um aktuelle und zukünftige Bedürfnisse bedienen zu können. Für die daraus entwickelten Lerneinheiten wird zudem der Prototyp eines Nano-Markplatz entstehen, der die Kooperation regionaler Weiterbildungsanbieter untereinander durch den barrierefreien Austausch bzw. die Vermarktung von Nanos verstärken soll, um bestehende Ressourcen (Kompetenzen und Weiterbildungsinhalte) zu bündeln und neue Angebote zu schaffen.

Kooperationspartner:

TU Braunschweig

Ansprechpartner:

Prof. Dr.-Ing. Udo Triltsch

Tel. 05331 939 45650

u.triltsch(at)ostfalia.de (öffnet Ihr E-Mail-Programm)

Jean-Michel Meier, M.Eng.

Tel. 05331 939 45890

je.meier(at)ostfalia.de (öffnet Ihr E-Mail-Programm)

Förderung:

Im Rahmen des Fachkräftebündnisses SüdOstNiedersachsen wird das Projekt aus Mitteln des Europäischen Sozialfonds (ESF) gefördert.

DiKom - Digitale Kompetenzen in der Weiterbildung

Laufzeit:

06/2020 - 06/2022

Beschreibung:

Die durch die Transformation und Digitalisierung veränderten Markt- und Rahmenbedingungen sind der Grund, weshalb Unternehmen ihre Geschäftsmodelle überdenken müssen. Sie erfordert weiterhin neue Investitionen in Produkte und Technologien und verändert die Kompetenzen der Mitarbeiter*innen.

Im Bereich der Qualifizierung setzt das Projekt „Digitale Kompetenzen in der Weiterbildung“ an, da gerade Unternehmen im ländlichen Raum zurzeit vor enormen Herausforderungen stehen.

- Welche digitalen Kompetenzen benötigt ein Unternehmen in der Zukunft?

- Wie und wo bereitet ein Unternehmen die Mitarbeiter*innen auf die Transformation vor, damit sie qualifiziert sind?

- Welche Kompetenzen benötigen die Beschäftigten?

In einem strukturierten Prozess werden die Unternehmen in Online-Vorträgen allgemein über den Ablauf sowie die Inhalte der Bedarfserhebung informiert. Sie bekommen ein Gefühl dafür, wie Arbeit und Qualifizierung vereint werden.

Die zielgerichtete Konzeption von Weiterbildungsmaßnahmen (Bedarfe) wird im Anschluss an alle regionalen Weiterbildungsträger weitergegeben. Diese setzen die Maßnahmen in Weiterbildungsformate (Lösungen) um.

Mit diesem Ablauf können die Unternehmen selbst die Übertragbarkeit der Weiterbildung in die betriebliche Wirklichkeit sicherstellen.

Partner/Kooperationen:

- Ostfalia Hochschule für angewandte Wissenschaften

- TU Clausthal

- TU Braunschweig

- HAWK Hochschule für angewandte Wissenschaften Hildesheim/Holzminden/Göttingen

Ansprechpartner:

Prof. Dr.-Ing. Udo Triltsch

Tel. 05331 939 45650

u.triltsch(at)ostfalia.de (öffnet Ihr E-Mail-Programm)

Jean-Michel Meier, M.Eng.

Tel. 05331 939 45890

je.meier(at)ostfalia.de (öffnet Ihr E-Mail-Programm)

Digitalisierung im Vertrieb von kleinen und mittleren Unternehmen

Effizienz- und Effektivitätspotenziale im Landkreis Wolfenbüttel erkennen und umsetzen

Laufzeit:

06/2020 - 06/2022

Beschreibung:

Zahlreiche Gespräche mit Verbänden und Unternehmen in Wolfenbüttel haben gezeigt: Während die Digitalisierung bei vielen Kunden bereits im Alltag angekommen ist, haben viele kleine und mittlere Unternehmen Schwierigkeiten damit, ihre Geschäftsprozesse an die sich wandelnden Anforderungen anzupassen.

Mit Hilfe des Forschungsprojekts soll wissenschaftlich untersucht werden, inwiefern Verkaufsprozesse durch den Einsatz komplett offener, niederschwelliger und kostengünstiger digitaler Werkzeuge effizienter und effektiver gestaltet werden können.

Ausgehend von einer umfassenden Analyse verfügbarer digitaler Lösungen und der Untersuchung erfolgreicher Praxisbeispiele wird der Status quo im Bereich der Digitalisierung im Vertrieb von KMU im Landkreis Wolfenbüttel stichprobenartig erfasst. Auf dieser Grundlage werden Betriebe mit ähnlichen Herausforderungen nach Reifegraden kategorisiert und konkrete Maßnahmen zur Steigerung der Effizienz und Effektivität im digitalisierten Vertrieb vorgeschlagen.

Kleine und mittlere Unternehmen im Landkreis Wolfenbüttel sollen nach Abschluss des Projekts in der Lage sein, mit Hilfe eines Selbsteinschätzungsfragebogens, inkl. eines Informationsinstruments (z.B. e-Paper/ Liste), schneller und leichter zu erkennen, welche einfachen digitalen Tools/Instrumente sinnvollerweise im betreffenden Unternehmen eingesetzt werden können.

Ziel ist es, durch die praktische Umsetzung von identifizierten Maßnahmen in mehreren kooperierenden Unternehmen positive Fallbeispiele zu generieren und durch die Einbindung regionaler Verbände und Institutionen eine langfristige Basis zu schaffen, um andere Unternehmen zum Nachahmen zu motivieren.

Partner/Kooperationen:

- Landkreis Wolfenbüttel / Wirtschaftsförderung

- Mittelstands- und Wirtschaftsvereinigung Wolfenbüttel (MIT)

- Kreishandwerkerschaft Süd-Ost-Niedersachsen (KHWK)

- IHK Braunschweig (Abt. Wolfenbüttel)

- diverse Unternehmen des Landkreises Wolfenbüttel

Ansprechpartner:

Prof. Dr. rer.pol. Tobias Frenzel

Tel. 05331 939 45870

t.frenzel@ostfalia.de (öffnet Ihr E-Mail-Programm)

Leon Fischer, B.Eng.

Tel. 05331 939 45870

leon.fischer(at)ostfalia.de (öffnet Ihr E-Mail-Programm)

Lernfabrik Materialeffizienz - Materialeffizienz und Digitalisierung

Geplante Laufzeit:

03/2020– 02/2022

Einleitung:

Mit der Niedersächsischen Lernfabrik für Ressourceneffizienz (NiFaR) wurde an der Ostfalia Hochschule für angewandte Wissenschaften ein Kompetenzzentrum aufgebaut, um Mitarbeiter*innen aus Unternehmen im Bereich der Energieeffizienz sehr praxisorientiert weiter zu qualifizieren. In der NiFaR wurden und werden zahlreiche Schulungen zur Energieeffizienz in der Produktion, zur energieeffizienten Robotik, Drucklufteffizienz und Energiemesstechnik durchgeführt.

Projektziel Materialeffizienz:

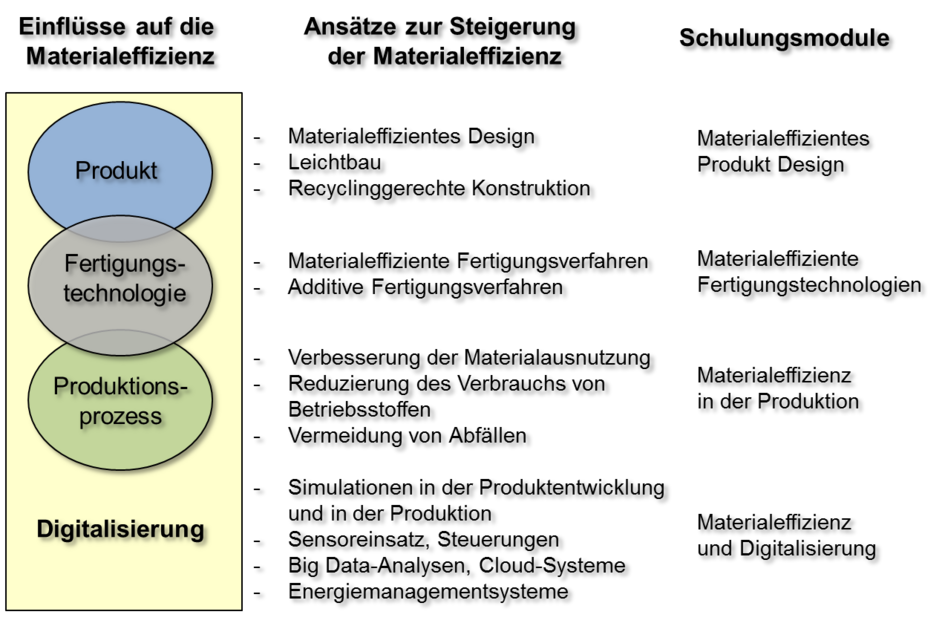

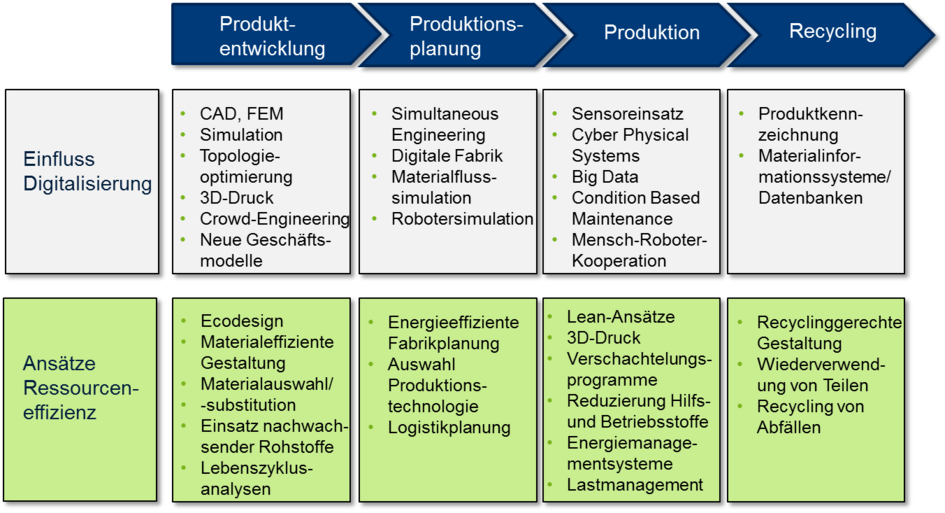

Aufgrund der zunehmenden Bedeutung des Themas Materialeffizienz wurde dieser Schulungsumfang um Schulungen zur Materialeffizienz erweitert. Die unterschiedlichen Einflüsse auf die Materialeffizienz in produzierenden Unternehmen werden in Abbildung 1 dargestellt.

Projektziel Digitalisierung:

Durch die zunehmende Verbreitung der Digitalisierung ergeben sich neue Möglichkeiten und Ansätze zur Ressourceneinsparung. Simulationen in der Phase der Produktentwicklung können helfen, den Materialeinsatz des Produktes zu optimieren. Die Simulation von Logistik- und Produktionsabläufen trägt dazu bei, Verschwendungen im Materialfluss zu vermeiden. Durch die zunehmende Verbreitung von kostengünstigen Sensoren können umfangreiche Daten über Materialbewegungen und Energieverbräuche gewonnen werden. Diese Daten können über Big Data-Analysen ausgewertet werden, um Ansätze zur Steuerung und Regelung von Materialflüssen und Energieverbräuchen zu entwickeln. Die Visualisierung der Daten in Energiemanagementsystemen bringt eine Transparenz, die neue Ansätze zur Optimierung aufzeigt. Die Einflüsse der Digitalisierung auf die Materialeffizienz werden in Abbildung 2 dargestellt.

Projektziel

Ziel dieses Projekts ist der Ausbau der Lernfabrik für Ressourceneffizienz um das Thema Digitalisierung. Dazu sollen digitale Technologien (Sensoren, Speicherprogrammierbare Steuerungen, Datenbanken, Visualisierungstechniken) in die Lernfabrik integriert werden. Ziel ist, Mitarbeiter*innen aus Unternehmen Möglichkeiten der Digitalisierung und sich daraus ergebene Ansätze zur Reduzierung des Ressourcenverbrauchs in praxisorientierten Schulungen aufzuzeigen. Praxisorientiert bedeutet, dass die Schulungsteilnehmer*innen die Möglichkeit haben, theoretisch vermittelte Ansätze praktisch umzusetzen und die Einsparpotenziale zur Materialeffizienz direkt zu erleben.

Projektleiter:

Prof. Dr.-Ing. Holger Brüggemann

Programm:

Mittel des Europäischen Fonds für regionale Entwicklung (EFRE)

Förderung im Rahmen der Richtlinie über die Gewährung von Zuwendungen zur Förderung von Maßnahmen zur Optimierung des betrieblichen Ressourcen- und Energiemanagements.

AHEAD I4.0 - Achat Hermes Easy Adapter Industrie4.0

Laufzeit:

10/2019 - 10/2020

Beschreibung:

Im Rahmen des Projekts AHEAD 4.0 arbeitet das Instituts für Produktionstechnik unter der Leitung von Herr Prof. Dr.-Ing. U. Triltsch an einer ‚smarten‘ Lösung für alte und neue Leiterplattenbestückungslinien.

Das Hermesprotokoll, der neue „Standard“ der M-to-M Kommunikation in SMT-Anlagen, soll mit Hilfe von Einplatinencomputern in den Achat5 Produkten integriert werden, um so die Anlage diagnosefähig und die Produkt-Rückverfolgbarkeit (Traceability) effizienter zu gestalten.

Umgesetzt wird dies u.a. mit Simulationsmodellen und Hardware-in-the-Loop Technik in der Ostfalia Testumgebung für Industrie 4.0 Anwendungen.

Projektleiter:

Prof. Dr.-Ing. Udo Triltsch

Digitalisierung im Vertrieb

Die Nutzung von Social Media zur Unterstützung der Kaufentscheidung im Vertrieb

Laufzeit:

2018-2019

Beschreibung:

Bundesweite Studie zur Ermittlung zentraler Herausforderungen der Digitalisierung im Vertrieb

Projektleiter:

Prof. Dr. rer.pol. Tobias Frenzel

Studien zum Download:

Digitalisierung im Vertrieb - Prof. Dr. Tobias Frenzel (PDF, 4,40 MB) (öffnet neues Fenster), (nicht barrierefrei)

Qualifizierung im Vertrieb - Prof. Dr. Tobias Frenzel (PDF, 2,52 MB) (öffnet neues Fenster), (nicht barrierefrei)

Recycling 4.0

Digitalisierung als Schlüssel für die Advanced Circular Economy am Beispiel innovativer Fahrzeugsysteme - Teilprojekt Ostfalia IPT

Laufzeit:

Juni 2018 - Mai 2021

Beschreibung:

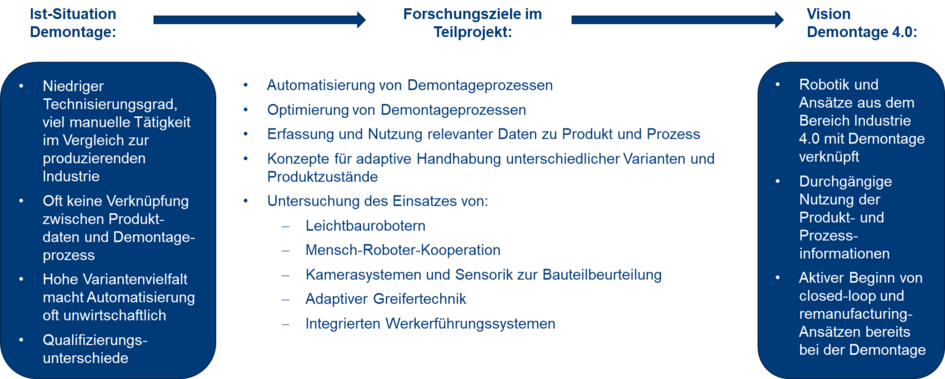

Ziel des Projektes Recycling 4.0 ist es, einen effizienteren Recycling Prozess durch einen gezielten Informationsaustausch zu ermöglichen. Mithilfe von Technologien aus dem Bereich der Digitalisierung sollen Informationen entlang der kompletten Supply Chain erfasst und interpretiert werden. Anschließend sollen diese Daten in einem Informationsmarktplatz für andere Beteiligte geeignet zur Verfügung gestellt werden. Das Teilprojekt der Ostfalia „Demontage 4.0 und Informationsmodell für Recycling 4.0 in der Advanced Circular Economy“ unter der Gesamtleitung von Herrn Prof. Dr. Brüggemann wird vom Institut für Produktionstechnik (IPT, Prof. Brüggemann) und dem Institut für Verteilte Systeme (IVS, Prof. Bikker) bearbeitet. Das IPT beschäftigt sich mit dem Einsatz von Automatisierungstechnik und Data-Processing Methoden aus der Industrie 4.0, um im Bereich Demontage Potenziale für die Advanced Circular Economy zu realisieren. Hierbei werden Handhabungssysteme unter Berücksichtigung des technischen Entwicklungsstandes aus dem Bereich der Robotik sowie Bildverarbeitungstechniken und künstliche Intelligenz als Methoden zur Integration innovativer Automatisierungssysteme im Bereich Demontage erforscht.

Das Projekt "Recycling 4.0" ist ein EFRE-Verbundprojekt der TU Clausthal, TU Braunschweig und der Ostfalia Hochschule für angewandte Wissenschaften. Als Kooperationspartner im Innovationsverbund des Teilprojektes wirken überdies die eck*cellent IT GmbH, die Glaub Unternehmensgruppe, die MAN Truck&Bus AG, die RETEK AG sowie die LRD GmbH & Co. KG mit.

Landesförderung:

Europäischer Fonds für regionale Entwicklung (EFRE)

Projektleitung:

Prof. Dr.-Ing. H. Brüggemann

Mitarbeiter:

Hendrik Poschmann, M. Eng.

Niedersächsische Lernfabrik für Ressourceneffizienz (NiFaR)

Laufzeit:

2013 - 2020

Einleitung:

Die Niedersächsische Lernfabrik für Ressourceneffizienz (NiFaR) ist ein Projekt, das im Rahmen eines EFRE-Projektes vom Niedersächsischen Ministerium für Wissenschaft und Kultur gefördert wird.

Zielsetzung:

Durch Mitarbeiterschulungen im Bereich der energieeffizienten Produktion/Planung können Unternehmen ihr Personal in der NiFaR gezielt weiterbilden und für das Thema Energieeinsparung sensibilisieren. Dabei liegt der Fokus des Lehrbetriebes auf die praxisnahe und anwenderorientierte Wissensvermittlung und Anwendung. Die Schulungen finden in der Lernfabrik am Institut für Produktionstechnik (IPT) der Ostfalia Hochschule für angewandte Wissenschaften statt.

Der Wissenstransfer von Inhalten aus der Lehre und Forschung erfolgt durch die Kombination aus Theorievermittlung und Anwendung des Gelernten an Versuchsständen und am Fertigungsprozess.In Ein- oder Zweitagesschulungen können sowohl Planer und Meister als auch Werker weitergebildet werden. Die Schulungen sind modular aufgebaut und können individuell an die Bedürfnisse der Unternehmen angepasst werden.

Der Inhalt der Schulungen umfasst die fertigungsrelevanten Themen:

- Drucklufteffizienz

- Montage-/ Schraubertechnik

- effiziente Antriebe

- Energieeffizienz bei Werkzeugmaschinen

- Prozesswärme

- Beleuchtung

- Klimatisierung von Werkhallen

- Energiedatenerfassung und Analyse eines Fertigungsprozesses mit Hilfe des Energiewertstromdesigns.

Neben dem Schulungsbetrieb führt das IPT Forschungs- und Industrieprojekte mit Unternehmen im Bereich der Energieeffizienz durch. Diese reichen von Potentialanalysen zu Möglichkeiten der Energieeinsparung über den Aufbau von Energiedatenerfassung-Systemen bis hin zur energieeffizienten Gestaltung von Werkzeugmaschinen und Robotern.

Roboprint - Entwicklung eines Extruderwerkzeugs für den robotergestützten 3D-Druck

Laufzeit:

2018 - 2020

Einleitung:

Herausragende Merkmale der additiven Fertigungsverfahren liegen darin, dass zur Herstellung von individuellen Produkten keine speziellen Werkzeuge benötigt werden. Geometrische Restriktionen konventioneller Fertigungsverfahren entfallen dadurch. Die Montagekomplexität kann durch Teilezusammenfassung reduziert werden. In Bezug auf die Realisierung von Leichtbaukonzepten, komplexer Geometrien und individuell angepasster Produkte sind den generativen Fertigungsverfahren kaum Grenzen gesetzt. Trotzdem beschränken sich die Anwendungen bis heute auf die Fertigung von Einzelstücken, Kleinserien, Pilotserien oder Ersatzteilen. Der Hauptgrund für diese Entwicklung liegt in der hohen Fertigungszeit additiver Verfahren.

Zielsetzung:

Ziel des Projekts ist die Entwicklung eines Extruderwerkzeugs, das in Verbindung mit einem in 6 Achsen verfahrbaren Industrieroboter in der industriellen Produktion einsetzbar sein soll, um dort hochpräzise Toleranzen auszugleichen oder Teile von größerer Bauteildimension herzustellen, die mit den am Markt verfügbaren 3D-Druckern nicht herstellbar sind.

Projektpartner:

Theyson Extrusion

Begleitendes Innovationsmanagement (BINNOPTA)

Begleitendes Innovationsmanagement zur Optimierung des Adoptionspotentials Laseraktiver Polymeroptischer Fasern in der regionalen Wirtschaft (BINNOPTA) - Teilprojekt im Innovationsverbund LaPOF (EFRE-Projekt)

Laufzeit:

2017 - 2020

Einleitung:

Der Innovationsverbund zu Laseraktiven Polymeroptischen Fasern (LaPOF) setzt sich zusammen aus dem Verbundleiter der TU Braunschweig und den Verbundpartnern Leibniz Universität Hannover, der Ostfalia Hochschule für angewandte Wissenschaften und dem Laser Zentrum Hannover e.V.. Verbundziel ist die Erforschung von laseraktiven POF als aktive Strahlquelle. BINNOPTA ist ein Teilprojekt von LaPOF das vom Institut für Produktionstechnik der Ostfalia Hochschule durchgeführt wird.

Zielsetzung:

Untersuchung des Adoptionspotentials des erforschten Lasersystems in der regionalen Wirtschaft (Photonik, Mobilität, Verkehr)

Ansatz:

- 3-stufige Untersuchung mit Einbindung der Forschungs- und Praxispartner.

- Identifikation von Vermarktungspotenzialen: Klärung der zentralen Frage, inwiefern die entwickelte Lösung die Bedürfnisse und Nutzenerwartungen der Nachfrager besser befriedigt als bereits verfügbare bzw. etablierte Lösungen.

- Klärung des Nutzens des begleitenden Innovationsmanagements

Mensch-Roboter-Kooperation (MRK)

- 19.02.17 15:00

- Prof. Dr.-Ing. Holger Brüggemann

Einleitung:

Das IPT beschäftigt sich mit der Anwendung von Mensch-Roboter-Kooperation im industriellen Umfeld.

Zielsetzung:

Am IPT werden die Entwicklung und Anwendung adaptiver Greifer, der Einsatz von Kamerasystemen sowie Anwendungsmöglichkeiten mobiler Roboter untersucht.

Weiterhin wird an der Nutzung additiv hergestellter Bauteile für Greifer und Sicherheitsvorkehrungen sowie an Mensch-Maschine-Schnittstellen für eine intuitive Bedienung von Leichtbaurobotern geforscht.

Mensch-Roboter-Kooperation (MRK)

Einleitung:

Das IPT beschäftigt sich mit der Anwendung von Mensch-Roboter-Kooperation im industriellen Umfeld.

Zielsetzung:

Am IPT werden die Entwicklung und Anwendung adaptiver Greifer, der Einsatz von Kamerasystemen sowie Anwendungsmöglichkeiten mobiler Roboter untersucht.

Weiterhin wird an der Nutzung additiv hergestellter Bauteile für Greifer und Sicherheitsvorkehrungen sowie an Mensch-Maschine-Schnittstellen für eine intuitive Bedienung von Leichtbaurobotern geforscht.

EFRE-Infrastrukturmaßnahme REMO: Aufbau einer Rasterelektronenmikroskopie

Kurzfassung:

Im Rahmen einer EFRE-Infrastrukturmaßnahme wurde am Standort Wolfenbüttel ein FE-Rasterelektronenmikroskop (Sigma 500 von ZEISS) mit einer EDX-Elementanalyse (Oxford Instruments) beschafft.

Mit Hilfe elektronenoptischer Untersuchungen sollen anwendungsorientierte Forschungsprojekte durch materialkundliche Erkenntnisse unterstützt und ergänzt werden.

Im Fokus stehen dabei die in der HRK Forschungslandkarte gelisteten Schwerpunkte „Fahrzeugbau, Kunststoffe und Materialwissenschaften“ sowie „Erneuerbare Energien und Ressourceneffizienz“.

Kooperationspartner:

Drittmittelgeber: EFRE Infrastruktur

Laufzeit: seit 2016

Fördersumme: 450.000 €

Organisationseinheit: Fakultät Maschinenbau, Institut für Produktionstechnik

Untersuchung neuer Rapid-Tooling - Ansätze mit dem Metall-Lasersintern RapToLas

Kurzfassung:

Im Rahmen einer Infrastrukturmaßnahme soll am Standort Wolfenbüttel ein Gerät zum Metall-Lasersintern beschafft werden, um anwendungsorientierte Forschungsprojekte initiieren und durchführen zu können. Im Fokus stehen dabei die in der HRK Forschungslandkarte gelisteten Schwerpunkte „Fahrzeugbau, Kunststoffe und Materialwissenschaften“ sowie „Erneuerbare Energien und Ressourceneffizienz“.

Mit der neu zu beschaffenden Metall-Lasersinteranlage (Direct Metal Laser Sintering) können erstmals die für die schnelle Werkzeugerstellung (Rapid Tooling) relevanten Materialien Stahl, Titan und Keramik eingesetzt werden.

Untersucht werden u. a. Möglichkeiten zur generativen Fertigung von Presshärte-Werkzeugen mit integrierten Kühlkanälen sowie das Verschleißverhalten dieser Werkzeuge im Realbetrieb.

Kooperationspartner:

Drittmittelgeber: EFRE Infrastruktur

Laufzeit: 2016 – 2017

Fördersumme: 374.000 €

Organisationseinheit: Fakultät Maschinenbau, Institut für Produktionstechnik

Energieeffiziente Roboterprogrammierung

Laufzeit:

bis Ende 2018

Einleitung:

Die zunehmende Ressourcenknappheit und die steigenden Energiepreise zwingen die Unternehmen der Fahrzeugindustrie dazu, ihre Umweltstrategie zu überdenken. Die stetig wachsende Automatisierung verlangt von ihnen die Reduzierung des Energiebedarfs. Die vielfach eingesetzten Fertigungsroboter bedürfen einer energieeffizienten Planung. Ein Ansatz hierin besteht in der energieeffizienten Programmierung des Roboters.

In Kooperation mit der Volkswagen AG führt das Institut für Produktionstechnik (IPT) der Ostfalia HaW das Projekt „Energieeffiziente Roboterprogrammierung“ durch.

Zielsetzung:

Ziele des Projektes sind sowohl die Festlegung von Energieeffizienzmaßnahmen und die Definition eines praxisbezogenen Leitfadens zur energieeffizienten Roboterprogrammierung als auch die praktische Umsetzung mit Hilfe der Digitalen Fabrik. Immer im Vordergrund stehen der Bezug zur Praxis und die Anwenderorientierung.

Der Leitfaden zur energieeffizienten Roboterprogrammierung wurde mit Hilfe des Programms „ Process Simulate“ in zwei Robotern der vorderen Türenanlage des Golfs 7 implementiert und in der Pilot-Halle in Wolfsburg getestet. Das Resultat zeigt, dass bei den getesteten Robotern eine Einsparung von 24 % bis ca. 32 % an Energie und 5,3 % bis 24 % der Zeit erzielt wurde. (s. Abbildung unten)

Weiterhin arbeitet das IPT verstärkt mit der Volkswagen AG zusammen um eine Energiereduzierung bei weiteren Robotern zu erzielen.

OPTISTUF

Einleitung:

Durch den Einsatz hochfester Stahlbleche im Karosseriebau kann die Blechdicke bei gleichbleibenden Festigkeitsanforderungen reduziert werden. Die damit verbundene Gewichtseinsparung der Kraftfahrzeuge reduziert die CO 2-Emission und den Treibstoffbedarf. Problematisch bei dieser Entwicklung ist, dass geringe Blechdicken und hohe Materialfestigkeiten die Rückfederung der Blechbauteile stark ansteigen lässt.

Zielsetzung:

Mit Hilfe der Simulation soll ein neuer Forschungsansatz untersucht werden. Die Vorziehstufe in einem mehrstufigen Umformprozess soll dabei bewusst modifiziert werden, um die Rückfederung zu reduzieren. Die Ergebnisse werden durch einen Realversuch validiert. Somit ist es möglich, die Maßhaltigkeit der Strukturbauteile zu steigern und einen Beitrag für die Beherrschung des Leichtbaus zu leisten.

HECI - Human Engineering Computer Interface

Einleitung:

Zur Optimierung der manuellen Montagetätigkeiten können Menschsimulationen (Human Engineering) eingesetzt werden. In der Praxis kommen Menschsimulationen allerdings selten zum Einsatz, da die Generierung derartiger Simulationsmodelle mit herkömmlichen Eingabegeräten sehr zeitaufwändig und umständlich ist. So wird für die Erstellung einer Menschsimulation eines einminütigen Montageprozesses ein zeitlicher Aufwand von 50–60 Minuten benötigt.

Zielsetzung:

Ziel des Projektes ist die Entwicklung einer innovativen und interaktiven Mensch-Maschine-Schnittstelle (Human Engineering Computer Interface), mit der die Erstellung von Menschsimulationen um den Faktor 10 beschleunigt werden soll. Dieses Interface wird als Eingabe- und Manipulationsgerät in Form eines physischen Menschmodells realisiert. Die realen Positionen und Orientierungen dieses Modells werden in allen sechs Freiheitsgraden mittels Sensoren erfasst und auf das Menschmodell in der Digitalen Fabrik übertragen.