Passive Fahrzeugsicherheit

Forschungsprojekte

AeroKiss

Aerokiss

AeroKISS - Branchenübergreifende Kl-unterstützte Entwicklung von sicherheitsrelevanten, innovativen und nachhaltigen FVK-Strukturen für die Luftfahrt

Projektleitung:

Prof. Dr.-Ing. Harald Bachem

Laufzeit:

01.02.2026 - 31.01.2028

Förderung:

Europäische Fonds für Regionale Entwicklung (EFRE)

Kooperationspartner:

Altair Engineering GmbH, Boeblingen

CTC GmbH, Stade

Forschungsflughafen Braunschweig GmbH, Braunschweig

Innovationsagentur Nordostniedersachsen INNO.NON GmbH, Buchholz idN

M&D Flugzeugbau GmbH & Co. KG, 26446 Friedeburg

Open Hybrid LabFactory e.V., Wolfsburg

VDI Braunschweiger Bezirksverein, Braunschweig

VDI Landesverband Niedersachsen, Hannover

Projektbeschreibung:

Der Fokus im Projekt liegt auf der Entwicklung einer Blaupause für eine KI-basierte schnelle und einfache Entwicklungsmethode für Energieabsorptionselemente zum Insassen- und Energiespeicherschutz für Flugkörper mit alternativen Antrieben. Im modellhaften Projektbeispiel erfolgt dazu nach dem Baukastenprinzip eine Auslegung des Kraft- und Versagensverhaltens für Flugzeugvarianten mit unterschiedlichen Gewichten und Abmessungen. Im Hinblick auf die Nachhaltigkeit sind Elektroflugzeuge eine zukunftsweisende Lösung zur Minimierung der ökologischen Folgen der Luftfahrt. Um die Nachhaltigkeitsaspekte im Projekt noch stärker zu adressieren, ist eine weitgehende Funktionsintegration und Substitution metallischer Werkstoffe mit modernen Verbundwerkstoffen aus Naturfaser geplant. So wird beispielsweise eine optimierte Betriebsfestigkeit und Energieaufnahme unter Berücksichtigung von Feuerbeständigkeit und Batterieschutz mit den strengen Raum- und Leichtbauvorgaben für Kleinflugzeuge kombiniert. Das gesamte Projekt wird über den Handlungsstrang des Wissens- und Technologietransfers unter Beteiligung der Branchen Automotive und Luftfahrt begleitet. Es soll ein umfassender und branchenübergreifender Austausch zwischen den beteiligten Akteuren stattfinden, so dass die regionale Vernetzung und der Informationsfluss gefördert werden.

Safe(F)light

Safe(F)Light - Neuartiger Sicherheitssitz für mehr Insassenschutz in Kleinfluggeräten

Das Projekt:

- Projektstart: 2022

- Laufzeit: 24 Monate

- Projektpartner: 4

- Fördervolumen: 800.000 €

- Innovationsnetzwerk: PREVON – Production Evolution Network

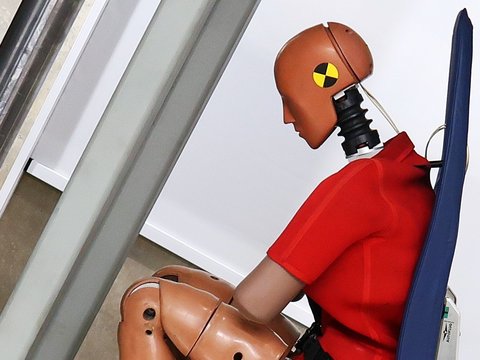

Als hochspezialisierter Zulieferer der internationalen Luft- und Raumfahrtindustrie bringt die Autoflug GmbH ihre jahrzehntelange Erfahrung in der Sitzherstellung mit in das Projekt ein. Die Leichtwerk AG stellt ihr Know-how in der Entwicklung von komplexen und leichten Systemkomponenten für die Luftfahrt zur Verfügung. Unterstützt werden die beiden Unternehmen dabei im Bereich der Entwicklung, Herstellung und Prüfung von Faserverbundwerkstoffen durch das Faserinstitut Bremen e.V. und im Bereich der Fahrzeugsicherheit und bei Crashversuchen durch das Institut für Fahrzeugbau der Ostfalia Hochschule für angewandte Wissenschaften.

Entwicklung eines modularen, energieabsorbierenden Sitz-Gurt-Systems

Abstürze von Kleinflugzeugen sind lebensbedrohlich und enden oft tödlich. Die bestehenden Sitze in Kleinflugzeugen sind meist rudimentär aufgebaute Sitzschalen ohne Energieabsorptionsfunktion.

Ziel des Projekts "Safe(F)Light" ist es deshalb, ein neuartiges SitzGurt-System für Kleinfluggeräte zu entwickeln. Durch ein globales Sicherheitskonzept, basierend auf lokalen, optimal aufeinander abgestimmten Energieabsorptionsfunktionen, soll durch dieses System die Gefahr von schweren oder tödlichen Verletzungen bei Abstürzen deutlich verringert werden.

Das im Projekt umzusetzende "Safe(F)Light"-Konzept sieht als wesentliche Funktionsmerkmale ein sicherheits- und gewichtsoptimiertes Sitzgestell sowie ein energieabsorbierendes und adaptives Gurtsystem vor. Durch Funktionsintegration und weitgehende Substitution metallischer Werkstoffe durch moderne Faserverbundmaterialien soll die optimierte Energieaufnahme mit den strengen Raum- und Leichtbauvorgaben für Kleinflugzeuge kombiniert werden. Ein modularer, modifizierbarer Aufbau sowie ein effizienter Herstellungsprozess sollen gewährleisten, dass das neuartige Sitz-Gurt-System für einen breiten Marktzugang geeignet ist und dabei sowohl in den klassischen Kleinflugzeug- und Helikoptersegmenten als auch im vielversprechenden Zukunftsmarkt der Urban Air Mobility (UAM) verwendet werden kann. In diesem Zusammenhang soll auch eine simulationsgestützte Validierungsmethode entwickelt werden, sodass der nachfolgende Qualifizierungs- und Zulassungsprozess möglichst effizient durchgeführt werden kann.

MeSoKKo

MeSoKKo - Methoden- und Softwareentwicklung für die Produktion von Kunststoffkomponenten

Projektleitung:

Prof. Dr.-Ing. Harald Bachem (öffnet Ihr E-Mail-Programm)

Laufzeit:

01.02.2016 - 30.07.2018

Förderung:

Bundesministerium für Wirtschaft und Energie

Forschungsfeld:

Fahrzeugbau, Kunststoffe und Materialwissenschaften (externer Link, öffnet neues Fenster)

Kooperationspartner:

ACE Advanced Composite Engineering GmbH, Salem-Neufrach

Projektbeschreibung:

Im Rahmen des Projektes soll eine Technologie verfolgt werden, mit der die Herstellung von Bauteilen durch eine Kombination von SheetMoulding-Compound (SMC)-Halbzeugen mit vorimprägnierten Endlosfaserverstärkungen erfolgt, die in einem einstufigen Press und Aushärteprozess zu einem komplexen Bauteil verarbeitet werden. Im Fokus stehen dabei Bauteile, die in der Innenausstattung von Flugzeugen eingesetzt werden. Die neuartige hybride Faserverbundtechnologie zeichnet sich durch die Realisierung von geometrisch komplexen, hoch integralen sowie funktionalen Leichtbaukomponenten bei äußerst niedrigen Prozesszeiten im Bereich von 30 bis 180 Sekunden aus. Das entspricht weniger als 10 Prozent heutiger Aushärtezeiten von typischerweise in der Innenausstattung von Flugzeugen verwendeten

vorimprägnierten Halbzeugen. Durch den Einsatz werden die Probleme der klassischen SMC-Technologie adressiert, die einen Einsatz der Technologie bislang verhindern. Bei einer zielgerichteten Auslegung der Bereiche mit Endlosfasern in den Bauteilen kann die

Problematik der mechanischen Eigenschaften und die Streuung der Parameter bei der ungerichteten Langfaserverstärkung adressiert werden.

FAKOSI Netzwerk

FAKOSI - Fahre komfortabel und sicher!

Das LFF ist Mitglied des Innovationsnetzwerks FAKOSI, welches die Entwicklung innovativer Komfort- und Sicherheitstechnologien für elektrische Leichtfahrzeuge (LEV) fokussiert. Der Begriff LEV beschreibt unterschiedlichste Fahrzeugarten unterhalb der PKW-Klasse. Neben zwei- und dreirädrigen Kraftfahrzeugen sowie leichten vierrädrigen Kraftfahrzeugen umfasst der Begriff LEV insbesondere auch E-Bikes, Pedelecs und andere pedalkraftbetriebene Fahrzeuge, wie elektrisch unterstützte Lastenräder sowie andere Fahrzeugkonzepte aus dem Bereich der Mikromobilität wie E-Scooter. Um die konkreten Entwicklungsbedarfe zu adressieren vereint FAKOSI Kompetenzen in Fertigungsverfahren, Materialwissenschaften, Leichtbau, Messtechnik und weiteren naturwissenschaftlich-technischen Fachrichtungen mit mittelständischen Herstellern und Dienstleistern aus den Bereichen Machine Vision, Embedded Systems und KI.

Im Themenschwerpunkt "Passive Sicherheitssysteme für Insassen- und Fußgängerschutz" werden u.a. Technologien für neue Airbag-Systeme für LEVs, neuartige Materialkombinationen und Crashelemente in Sandwichbauweise und bauteilintegrierte Beleuchtungssysteme entwickelt.

Übersichtsvideo passive Sicherheit

Ihre Cookie-Einstellungen haben dieses Video blockiert. Setzen Sie auch bei “Drittanbieter” einen Haken, um das Video anschauen zu können.

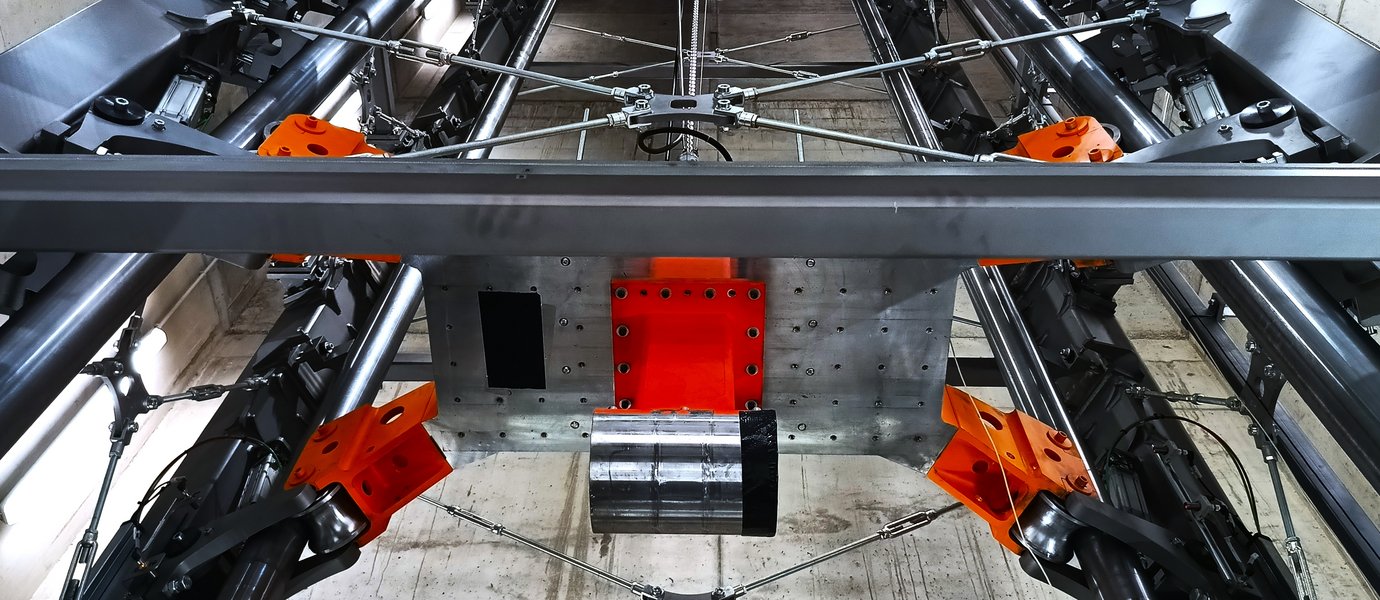

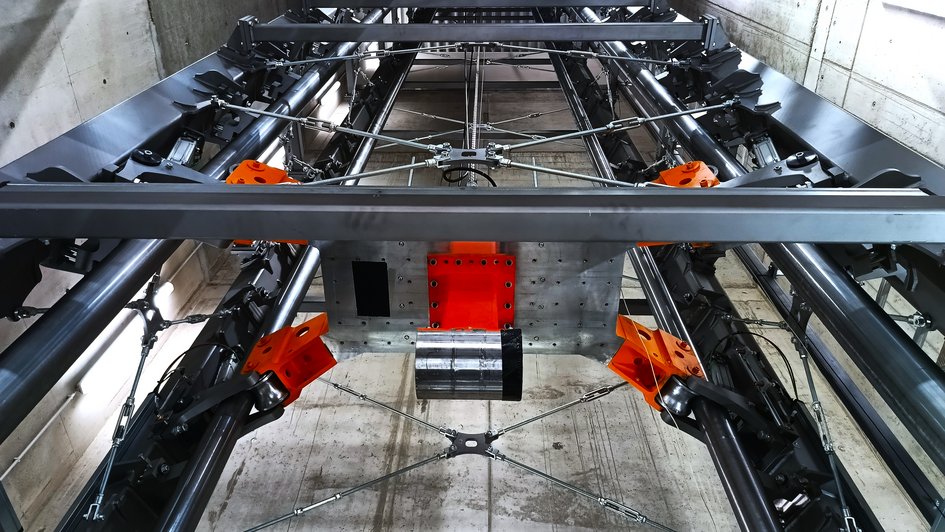

Fallturmprüfstand (groß)

- Fallmassen ab 300kg bis 1000kg

- Fallhöhe ca. 20m

- Piezoelektronische Kraftaufnahme

3-axial bis max. 1000kN bei 10kHz - High-Speed-Videotechnik

- Kraft-, Weg- und Beschleunigungsmesstechnik

zur Aufnahme des Deformationsverhaltens - Laser-Wegmesssystem

- Beschleunigungsmesstechnik

- Aufprallgeschwindigkeiten bis zu 64km/h

Fallturmprüfstand (mittel/klein)

Fußgängerschutzprüfstand

Klimakammer

Pendelprüfstand

- Auftreffgeschwindigkeiten bis 12km/h

- Einstellbare Pendelmasse 700kg bis 3500kg

- Optionale Kraftmessung bis 400kN

- Geschwindigkeitsmessung mit Lichtschrankensystem und Hochgeschwindigkeitsaufnahmen

- Individuelle Geometrie der Aufprallnase darstellbar

- Wegmessung über Lasertriangulationssystem

- High-Speed-Videotechnik

Sensorik, Dummy und Messtechnik

Insassenschutz für Fluggeräte

Fallturmversuch Sitzstruktur für eVTOL

Ihre Cookie-Einstellungen haben dieses Video blockiert. Setzen Sie auch bei “Drittanbieter” einen Haken, um das Video anschauen zu können.

Flugzeugcrashversuch ULtrasicher

Ihre Cookie-Einstellungen haben dieses Video blockiert. Setzen Sie auch bei “Drittanbieter” einen Haken, um das Video anschauen zu können.

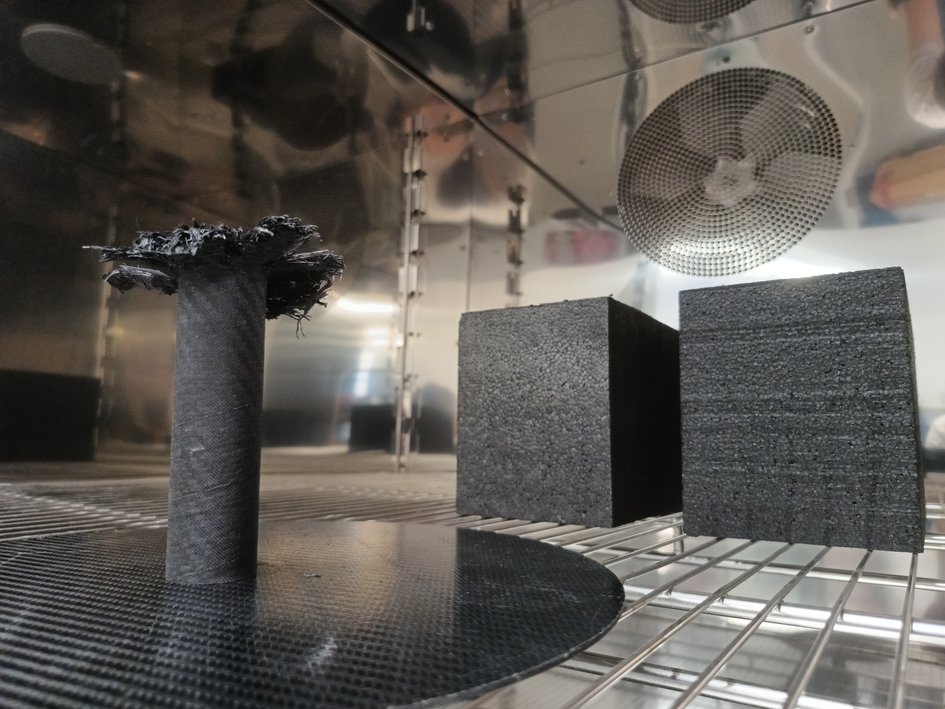

Dynamische Belastungstests für energieabsorbierende Elemente

Fallturmversuch Längsträger

Ihre Cookie-Einstellungen haben dieses Video blockiert. Setzen Sie auch bei “Drittanbieter” einen Haken, um das Video anschauen zu können.

Fallturmversuch CFK-Energieabsorber

Ihre Cookie-Einstellungen haben dieses Video blockiert. Setzen Sie auch bei “Drittanbieter” einen Haken, um das Video anschauen zu können.